Автор: Энди с фабрики Baiyear

Обновлено 1 ноября 2022 г.

Листовой металл еще не получил относительно полного определения.Согласно определению, данному в зарубежном профессиональном журнале, его можно определить следующим образом: Листовой металл — это комплексный процесс холодной обработки тонких металлических листов (обычно менее 6 мм), включающий резку, штамповку/резку/склеивание, фальцовку, сварку, клепку, сращивание. , формовка (например, кузов автомобиля) и т. д. Его примечательная особенность заключается в том, что толщина одной и той же детали одинакова.

Раскрой листового металла – важный процесс формирования изделий из листового металла.Он включает в себя традиционную резку, вырубку, гибку и другие методы и параметры процесса, а также различные конструкции и параметры процесса холодной штамповки, различные принципы работы оборудования и методы работы, а также новые технологии штамповки и новые технологии.

Любая деталь из листового металла имеет определенный процесс обработки, который представляет собой так называемый технологический процесс.При различии в строении деталей из листового металла технологический процесс может быть разным, но в сумме не превышает следующих пунктов.

1. Спроектируйте и нарисуйте чертеж детали из листового металла, также известный как три вида.Его функция — выразить структуру деталей из листового металла с помощью рисунков.

2. Нарисуйте развернутую схему.То есть развернуть деталь сложной конструкции в плоскую деталь.

3. Гашение.Способов гашения множество, в основном это следующие способы:

а.Ножницы для резки.Это использование ножниц для вырезания формы, длины и ширины развернутого рисунка.Если есть штамповка и резка углов, поверните штамповочный станок, чтобы совместить штамповку и резку углов для формирования формы.

б.Вырубка пуансона.Это использование пуансона для пробивки конструкции плоской детали после того, как детали развернуты на пластине в один или несколько этапов.Его преимущества заключаются в сокращении трудозатрат, высокой эффективности и снижении затрат на обработку.

в.ЧПУ Вырубка с ЧПУ.При вырубке с ЧПУ первым шагом является написание программы обработки с ЧПУ.Это использование программного обеспечения для записи нарисованной диаграммы расширения в программу, которая может быть распознана обрабатывающим станком с ЧПУ.Пусть он шаг за шагом выполняет эти программы на железной пластине. Затем вырежьте структурную форму его плоских частей.

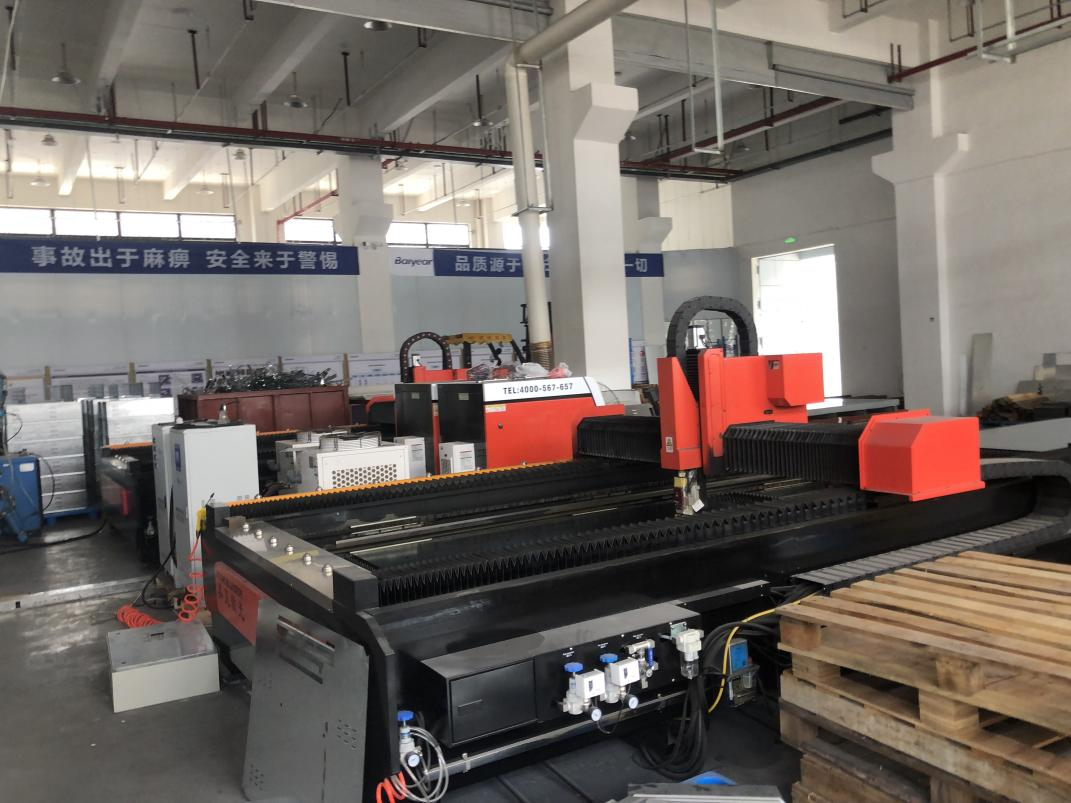

д.Лазерная резка.Он использует метод лазерной резки для вырезания структурной формы плоских частей на железной пластине.

4. Отбортовка и нарезание резьбы.Отбортовку также называют сверлением отверстий, при котором на меньшем базовом отверстии прорисовывают отверстие немного большего размера, а затем нарезают в нем резьбу.Это может увеличить его прочность и избежать проскальзывания.Обычно используется для обработки листового металла относительно тонкой толщины.Когда толщина пластины большая, например, толщина пластины превышает 2,0, 2,5 и т. д., мы можем нарезать резьбу напрямую, без отбортовки.

5. Обработка пуансоном.Как правило, для достижения цели обработки используются штамповка и резка углов, штамповка заготовок, штамповка выпуклой оболочки, штамповка и разрыв, штамповка и другие методы обработки.Для завершения обработки требуются соответствующие формы.Существуют формы для выпуклых оболочек для штамповки выпуклых оболочек и формы для формования разрывов для штамповки и разрывания.

6. Клепка под давлением.На нашем заводе часто используются заклепочные шпильки, гайки, заклепочные винты и т. д.Приклепан к деталям из листового металла.

7. Изгиб.Гибка – это складывание плоских 2D-деталей в 3D-детали.Для его обработки требуется гибочная машина и соответствующая гибочная матрица для завершения операции.Он также имеет определенную последовательность изгиба.Первая складка, которая не мешает, создаст вторую мешающую складку.

8. Сварка.Сварка – это сварка нескольких деталей вместе для достижения цели обработки или сварка бокового шва одной детали для увеличения ее прочности.Методы обработки обычно включают в себя следующие: сварка в среде защитного газа CO2, аргонодуговая сварка, точечная сварка, роботизированная сварка и т. д. Выбор этих методов сварки основан на фактических требованиях и материалах.Вообще говоря, сварка в среде защитного газа CO2 используется для сварки железных пластин;аргонно-дуговая сварка применяется для сварки алюминиевых пластин;Роботизированная сварка в основном используется в материале. Она используется, когда детали большие и сварочный шов длинный.Например, при сварке шкафа можно использовать роботизированную сварку, которая позволяет сэкономить множество задач и повысить эффективность работы и качество сварки.

9. Обработка поверхности.Обработка поверхности обычно включает в себя фосфатирование пленки, гальваническое покрытие разноцветным цинком, хроматированием, краской для запекания, оксидирование и т. д. Фосфатирующая пленка обычно используется для холоднокатаных листов и электролитических листов, и ее функция заключается в основном в покрытии поверхности материала.Наносится защитная пленка для предотвращения окисления;во-вторых, для улучшения адгезии краски для выпечки.Гальваника цветного цинка обычно используется для обработки поверхности холоднокатаных листов;хроматирование и оксидирование обычно используются для поверхностной обработки алюминиевых пластин и алюминиевых профилей;удельная поверхность. Выбор метода обработки определяется требованиями заказчика.

10. Сборка.Так называемая сборка заключается в сборке нескольких частей или компонентов определенным образом, чтобы сделать их целостным изделием.Одна из вещей, на которую следует обратить внимание – это защита материала, а не царапин и ударов.Сборка — последний этап завершения работы над материалом.Если материал невозможно использовать из-за царапин и ударов, его необходимо дорабатывать и переделывать, что приведет к большим затратам времени на обработку и увеличению стоимости изделия.Поэтому особое внимание следует уделить защите предмета.

Время публикации: 29 ноября 2022 г.